ในแวดวงการผลิตสมัยใหม่ ความแม่นยำและความทนทานเป็นเสาหลักแห่งความสำเร็จ ไม่ว่าคุณจะอยู่ในอุตสาหกรร...

หมวดหมู่ข่าว

ผลิตภัณฑ์

โพสต์ล่าสุด

-

ทุกสิ่งที่คุณต้องการทราบเกี่ยวกับการวาดในเชิงลึกที่มีความแม่นยำสูง: คู่มือขั้นสูงสุดของคุณ

Jan 08,2026 -

อ่างล้างจาน RV สแตนเลสทำความสะอาดง่ายหรือไม่?

Jan 01,2026 -

เหตุใดชามดื่มสำหรับสัตว์แบบโลหะจึงเป็นตัวเลือกที่ดีที่สุดสำหรับน้ำดื่มสำหรับสัตว์เลี้ยงที่ปลอดภัย

Dec 23,2025 -

จะทำอย่างไรถ้ามีเสี้ยนปรากฏบนชิ้นส่วนปั๊มขึ้นรูปโลหะ? จะหลีกเลี่ยงได้อย่างไร?

Dec 09,2025 -

ชิ้นส่วนการดัดและเขียนแบบโลหะคืออะไร?

Dec 02,2025

จะหลีกเลี่ยงการย่นและการแตกร้าวในการผลิตชิ้นส่วนสเตนเลสสตีลที่ขึ้นรูปลึกได้อย่างไร

ทำความเข้าใจสาเหตุที่แท้จริงของรอยย่นและการแตกร้าวในการวาดแบบลึก

สแตนเลสวาดลึก เป็นกระบวนการขึ้นรูปโลหะที่มีความแม่นยำซึ่งขึ้นรูปแผ่นสแตนเลสแบบแบนให้กลายเป็นชิ้นส่วนกลวงที่ซับซ้อน ซึ่งใช้ในอุตสาหกรรมตั้งแต่ยานยนต์ไปจนถึงอุปกรณ์ทางการแพทย์ อย่างไรก็ตาม ข้อบกพร่องทั่วไปสองประการมักขัดขวางการผลิต: การยับและการแตกร้าว โดยทั่วไปการย่นจะเกิดขึ้นเมื่อขอบด้านนอกของแผ่นโลหะ (เรียกว่า “พื้นที่ตัวยึดว่าง”) มีแรงตึงไม่เพียงพอในระหว่างการวาด ส่งผลให้วัสดุส่วนเกินพับหรือพันกัน ในทางตรงกันข้าม การแตกร้าวนั้นเกิดจากความเครียดที่มากเกินไปบนโลหะ ไม่ว่าจะเกิดจากการกระจายแรงที่ไม่สม่ำเสมอ การเลือกวัสดุที่ไม่เหมาะสม หรือการหล่อลื่นที่ไม่เพียงพอ ซึ่งเกินความต้านทานแรงดึงของเหล็กกล้าไร้สนิม ทำให้เกิดการแตกหัก โดยเฉพาะอย่างยิ่งในพื้นที่รัศมีแคบ ข้อบกพร่องทั้งสองไม่เพียงแต่ทำลายชิ้นส่วนเท่านั้น แต่ยังทำให้สิ้นเปลืองวัสดุ เวลา และแรงงานอีกด้วย การแก้ไขปัญหาเหล่านี้จำเป็นต้องมีการแก้ไขที่ตรงเป้าหมายซึ่งสอดคล้องกับฟิสิกส์ของกระบวนการขึ้นรูปลึกและคุณสมบัติเฉพาะของเหล็กกล้าไร้สนิม

ขั้นตอนที่ 1: เลือกเกรดสแตนเลสที่เหมาะสมสำหรับการวาดแบบลึก

เกรดสเตนเลสบางเกรดอาจไม่เหมาะกับการขึ้นรูปลึกเท่ากัน การเลือกโลหะผสมที่ถูกต้องถือเป็นการป้องกันขั้นแรกจากการยับและการแตกร้าว ความสามารถในการขึ้นรูปของเหล็กกล้าไร้สนิมนั้นพิจารณาจากความเหนียว (ความสามารถในการยืดโดยไม่แตกหัก) และอัตราการแข็งตัวของงาน (ความยากของมันจะแข็งขึ้นเร็วแค่ไหนในระหว่างการขึ้นรูป)

สเตนเลสออสเทนนิติก (เช่น 304, 316) ได้รับความนิยมมากที่สุดสำหรับการขึ้นรูปลึก มีความเหนียวสูงและอัตราการชุบแข็งในการทำงานต่ำ ซึ่งหมายความว่าสามารถยืดได้สม่ำเสมอโดยไม่เปราะหรือเกิดรอยแตกร้าว โดยเฉพาะอย่างยิ่งเกรด 304 เหมาะสำหรับชิ้นส่วนที่ลึกและซับซ้อนเนื่องจากมีความแข็งแรงและขึ้นรูปได้สมดุล

เหล็กกล้าไร้สนิมเฟอร์ริติก (เช่น 430) มีความเหนียวต่ำกว่าและมีอัตราการแข็งตัวสูงกว่า ทำให้เหมาะสำหรับการดึงแบบตื้นมากกว่ากระบวนการแบบหลายขั้นตอนแบบลึก การใช้เกรดเฟอร์ริติกสำหรับชิ้นส่วนที่มีความลึกจะเพิ่มความเสี่ยงต่อการแตกร้าว เนื่องจากโลหะจะแข็งตัวเร็วเกินไปภายใต้แรงเค้น

นอกจากนี้ ให้ตรวจสอบความสม่ำเสมอของความหนาของวัสดุ แผ่นสแตนเลสที่มีความหนาไม่เท่ากัน (ความแปรผันมากกว่า 0.1 มม.) อาจทำให้เกิดการกระจายแรงที่ไม่สม่ำเสมอในระหว่างการวาด พื้นที่ที่บางกว่าอาจยืดมากเกินไป (การแตกร้าว) ในขณะที่พื้นที่ที่หนากว่าอาจทำให้เกิดการสะสมของวัสดุส่วนเกิน (การย่น) จัดหาแผ่นที่มีความทนทานต่อความหนาที่จำกัดสำหรับโครงการวาดแบบลึกเสมอ

ขั้นตอนที่ 2: ปรับแรงยึดเปล่า (BHF) ให้เหมาะสมเพื่อป้องกันการเกิดรอยยับ

Blank Holder Force (BHF) ซึ่งเป็นแรงกดที่จ่ายไปที่ขอบด้านนอกของแผ่นสแตนเลสในระหว่างการวาด มีความสำคัญอย่างยิ่งในการควบคุมการไหลของวัสดุและป้องกันการย่น BHF น้อยเกินไปจะทำให้พื้นที่ว่างของตัวยึดเคลื่อนที่ได้อย่างอิสระ ส่งผลให้มีวัสดุส่วนเกินพับเป็นรอยยับ อย่างไรก็ตาม BHF มากเกินไปจะจำกัดการไหลของวัสดุ เพิ่มความตึงเครียดบนผนังของชิ้นส่วน และเพิ่มความเสี่ยงที่จะเกิดการแตกร้าว

เพื่อเพิ่มประสิทธิภาพ BHF:

1. เริ่มต้นด้วยพื้นฐาน: สำหรับสเตนเลสออสเทนนิติก (เช่น 304) ให้เริ่มต้นด้วย BHF ที่ 10–15% ของแรงดึง (คำนวณตามกำลังรับผลผลิตของวัสดุและพื้นที่ผิวของชิ้นส่วน)

2. ปรับทีละน้อย: ทดสอบ BHF เริ่มต้นกับชิ้นส่วนชุดเล็กๆ หากมีรอยย่น ให้เพิ่ม BHF ทีละ 5-10% จนกว่าริ้วรอยจะหายไป หากเกิดการแตกร้าว ให้ลด BHF ลงเล็กน้อย ซึ่งจะช่วยรักษาสมดุลของแรงตึงในขณะที่ยังคงควบคุมการไหลของวัสดุ

3.ใช้ BHF แบบแปรผันสำหรับชิ้นส่วนที่ซับซ้อน: สำหรับชิ้นส่วนที่มีความลึกไม่เท่ากัน (เช่น ชิ้นส่วนที่มีหน้าแปลนหรือรัศมีแคบ) ให้ใช้ตัวจับยึดเปล่าที่มีโซนแรงดันที่ปรับได้ สิ่งนี้ทำให้มั่นใจได้ว่า BHF ที่สูงขึ้นในบริเวณที่มีแนวโน้มที่จะเกิดรอยยับ (เช่น หน้าแปลนกว้าง) และลด BHF ในบริเวณที่เสี่ยงต่อการแตกร้าว (เช่น โพรงลึก)

แท่นพิมพ์แบบลึกสมัยใหม่มักจะมีการควบคุม BHF แบบดิจิทัล ทำให้สามารถปรับแบบเรียลไทม์เพื่อรักษาความสม่ำเสมอตลอดการดำเนินการผลิต

ขั้นตอนที่ 3: ปรับแต่งการออกแบบแม่พิมพ์เพื่อลดความเครียดและการสิ้นเปลืองวัสดุ

การออกแบบแม่พิมพ์ส่งผลโดยตรงต่อการไหลของสแตนเลสและทนทานต่อความเครียดระหว่างการวาดภาพ แม่พิมพ์ที่ออกแบบมาไม่ดีเป็นสาเหตุหลักของการเกิดรอยย่นและการแตกร้าว การปรับเปลี่ยนการออกแบบที่สำคัญเพื่อลดข้อบกพร่อง ได้แก่:

ปรับรัศมีแม่พิมพ์ให้เหมาะสม: “รัศมีมุม” ของแม่พิมพ์ (โดยที่แผ่นเรียบโค้งงอเข้าไปในโพรงแม่พิมพ์) เป็นสิ่งสำคัญ รัศมีที่เล็กเกินไป (น้อยกว่า 2-3 เท่าของความหนาของวัสดุ) ทำให้เกิดการโค้งงอที่แหลมคมซึ่งเน้นไปที่ความเค้น ทำให้เกิดการแตกร้าว รัศมีที่ใหญ่เกินไปอาจทำให้วัสดุส่วนเกินสะสม ทำให้เกิดรอยยับได้ สำหรับการดึงลึกของเหล็กกล้าไร้สนิมส่วนใหญ่ รัศมีแม่พิมพ์ 3-5 เท่าของความหนาของแผ่น จะทำให้การไหลของวัสดุและการกระจายความเค้นสมดุลกัน

พื้นผิวแม่พิมพ์เรียบ: พื้นผิวแม่พิมพ์ที่หยาบหรือมีรอยขีดข่วนจะเพิ่มการเสียดสีระหว่างเหล็กกล้าไร้สนิมกับแม่พิมพ์ ซึ่งอาจทำให้การไหลของวัสดุไม่สม่ำเสมอ (รอยย่น) หรือขูดโลหะ (ทำให้โลหะอ่อนตัวและทำให้เกิดการแตกร้าว) ขัดพื้นผิวแม่พิมพ์ให้ได้ Ra 0.4μm หรือเรียบกว่า และตรวจสอบการสึกหรอหรือความเสียหายเป็นประจำ

เพิ่มเม็ดบีดดึง (หากจำเป็น): สำหรับชิ้นส่วนที่มีพื้นที่ตัวยึดเปล่าขนาดใหญ่ (เช่น หน้าแปลนกว้าง) ให้เพิ่ม “เม็ดบีดดึง” ขนาดเล็กที่ยกขึ้นลงในตัวยึดเปล่าของแม่พิมพ์ เม็ดบีดเหล่านี้สร้างความต้านทานที่ควบคุมได้ ลดการไหลของวัสดุ และป้องกันไม่ให้วัสดุส่วนเกินจับตัวเป็นรอยยับ โดยไม่เพิ่มแรงตึงมากเกินไป

การสร้างต้นแบบด้วยการปรับเปลี่ยนเหล่านี้ก่อนการผลิตเต็มรูปแบบสามารถช่วยระบุและแก้ไขข้อบกพร่องของการออกแบบได้ตั้งแต่เนิ่นๆ ซึ่งจะช่วยลดข้อบกพร่องที่มีค่าใช้จ่ายสูงในภายหลัง

ขั้นตอนที่ 4: ใช้การหล่อลื่นคุณภาพสูงเพื่อลดแรงเสียดทาน

แรงเสียดทานระหว่างแผ่นสแตนเลสและแม่พิมพ์/คอมเพรสเซอร์เป็นสาเหตุที่ซ่อนเร้นอยู่เบื้องหลังทั้งรอยย่นและการแตกร้าว แรงเสียดทานที่มากเกินไปจะจำกัดการไหลของวัสดุ ส่งผลให้โลหะยืดตัวไม่สม่ำเสมอ บริเวณที่บางจะแตก ในขณะที่บริเวณที่หนาจะเกิดรอยย่น การหล่อลื่นที่เหมาะสมจะช่วยลดแรงเสียดทาน ช่วยให้โลหะเลื่อนผ่านแม่พิมพ์ได้อย่างราบรื่นและกระจายแรงเค้นสม่ำเสมอ

เมื่อเลือกและใช้สารหล่อลื่นสำหรับการดึงลึกสแตนเลส:

เลือกประเภทที่เหมาะสม: ใช้สารหล่อลื่นที่ผลิตขึ้นโดยเฉพาะสำหรับเหล็กสเตนเลส ซึ่งมักประกอบด้วยสารเติมแต่งรับแรงกดสูง (EP) ซึ่งสามารถทนทานต่อแรงดึงสูงในการเจาะลึก สำหรับเกรดออสเทนนิติก น้ำมันหล่อลื่นที่ใช้น้ำมันหรือสังเคราะห์ (ที่มีความหนืด 100–200 cSt ที่ 40°C) ทำงานได้ดีที่สุด หลีกเลี่ยงสารหล่อลื่นสูตรน้ำสำหรับการดึงลึก เนื่องจากอาจระเหยหรือสลายตัวได้ภายใต้ความร้อน

ทาเป็นชั้นสม่ำเสมอ: ใช้สเปรย์หรือลูกกลิ้งเพื่อทาสารหล่อลื่นบางๆ สม่ำเสมอบนทั้งสองด้านของแผ่นสแตนเลส สารหล่อลื่นน้อยเกินไปทำให้เกิดการเสียดสี มากเกินไปอาจนำไปสู่การสะสมของสารหล่อลื่นในแม่พิมพ์ ซึ่งขัดขวางการไหลของวัสดุและทำให้เกิดรอยยับ เล็งไปที่ความหนา 5–10μm

ทาซ้ำตามความจำเป็น: สำหรับการวาดรูปลึกแบบหลายขั้นตอน (ที่ชิ้นส่วนขึ้นรูปหลายรอบ) ให้ทาสารหล่อลื่นซ้ำระหว่างขั้นตอน พื้นผิวของโลหะสามารถสึกกร่อนของสารหล่อลื่นในระหว่างการดึงแต่ละครั้ง ซึ่งจะเพิ่มแรงเสียดทานในขั้นตอนต่อๆ ไป

ขั้นตอนที่ 5: ควบคุมพารามิเตอร์กระบวนการ (ความเร็ว อุณหภูมิ) สำหรับการขึ้นรูปที่สม่ำเสมอ

แม้ว่าจะมีวัสดุ การออกแบบแม่พิมพ์ และการหล่อลื่นที่เหมาะสม พารามิเตอร์กระบวนการที่ไม่เหมาะสมก็ยังสามารถทำให้เกิดข้อบกพร่องได้ พารามิเตอร์สำคัญสองตัวที่ต้องควบคุมคือความเร็วและอุณหภูมิในการวาด:

ความเร็วในการวาด: เหล็กกล้าไร้สนิมจะยืดได้สม่ำเสมอที่สุดที่ความเร็วปานกลาง ความเร็วที่เร็วเกินไป (เกิน 50 มม./วินาที สำหรับเกรดออสเทนนิติก) ไม่ได้ทำให้โลหะมีเวลาเพียงพอในการไหลอย่างสม่ำเสมอ ทำให้เกิดความเค้นและการแตกร้าวเฉพาะที่ ความเร็วที่ช้าเกินไป (น้อยกว่า 10 มม./วินาที) อาจทำให้โลหะเย็นลง (หากกระบวนการทำให้เกิดความร้อน) หรือเกาะติดกับแม่พิมพ์ ทำให้เกิดรอยยับ ทดสอบความเร็วในช่วง 20–40 มม./วินาที และปรับตามคุณภาพของชิ้นส่วน

การควบคุมอุณหภูมิ: การดึงลึกทำให้เกิดความร้อนเนื่องจากการเสียดสีและการแข็งตัวของงาน สำหรับสแตนเลส ความร้อนที่มากเกินไป (สูงกว่า 150°C) สามารถลดความเหนียว ทำให้โลหะมีแนวโน้มที่จะแตกร้าวได้ง่ายขึ้น เพื่อป้องกันความร้อนสูงเกินไป:

ใช้แม่พิมพ์ระบายความร้อน (ผ่านแจ็คเก็ตน้ำ) สำหรับการผลิตปริมาณมาก

หยุดการผลิตชั่วคราวทุกๆ 50–100 ชิ้นส่วนเพื่อให้แม่พิมพ์และโลหะเย็นลง

หลีกเลี่ยงการวางชิ้นส่วนที่ดึงออกมาใหม่ซ้อนกัน เนื่องจากความร้อนที่สะสมระหว่างชิ้นส่วนอาจทำให้โลหะอ่อนตัวลงและทำให้เกิดการแตกร้าวภายหลังการขึ้นรูป

ขั้นตอนที่ 6: ดำเนินการตรวจสอบหลังการวาดและปรับปรุงกระบวนการ

การป้องกันรอยยับและการแตกร้าวไม่ได้สิ้นสุดที่การผลิต การตรวจสอบอย่างสม่ำเสมอและการปรับปรุงอย่างต่อเนื่องเป็นกุญแจสำคัญในการลดข้อบกพร่องในระยะยาว

ตรวจสอบชิ้นส่วนทันทีหลังการวาด: ใช้การตรวจสอบด้วยสายตาเพื่อตรวจหารอยยับหรือรอยแตกบนพื้นผิว และใช้คาลิเปอร์เพื่อวัดความหนาของผนัง (ความหนาไม่สม่ำเสมอบ่งบอกถึงจุดความเค้นที่อาจนำไปสู่การแตกร้าว) สำหรับชิ้นส่วนที่สำคัญ ให้ใช้วิธีการทดสอบแบบไม่ทำลาย (NDT) เช่น การทดสอบด้วยคลื่นเสียงเพื่อตรวจจับรอยแตกที่ซ่อนอยู่

ติดตามรูปแบบข้อบกพร่อง: บันทึกประเภท ตำแหน่ง และความถี่ของข้อบกพร่อง (เช่น "รอยยับบนขอบหน้าแปลน" หรือ "การแตกร้าวที่รัศมีแม่พิมพ์") ข้อมูลนี้ช่วยระบุสาเหตุที่แท้จริง เช่น หากรอยแตกร้าวปรากฏขึ้นอย่างต่อเนื่องในบริเวณเดียวกัน รัศมีแม่พิมพ์อาจต้องมีการปรับเปลี่ยน

เจ้าหน้าที่ฝึกอบรม: ตรวจสอบให้แน่ใจว่าพนักงานฝ่ายผลิตเข้าใจวิธีปรับ BHF ใช้สารหล่อลื่น และตรวจสอบพารามิเตอร์ของกระบวนการ แม้แต่ข้อผิดพลาดของผู้ปฏิบัติงานเพียงเล็กน้อย (เช่น การหล่อลื่นไม่สม่ำเสมอหรือการตั้งค่า BHF ไม่ถูกต้อง) ก็อาจทำให้เกิดข้อบกพร่องได้ ดังนั้นการฝึกอบรมแนวทางปฏิบัติที่ดีที่สุดเป็นประจำจึงเป็นสิ่งสำคัญ

สรุป: แนวทางที่เป็นระบบเพื่อการวาดแบบลึกโดยปราศจากข้อบกพร่อง

การหลีกเลี่ยงการเกิดรอยย่นและการแตกร้าวในการเจาะลึกของสเตนเลสสตีลต้องใช้วิธีการที่เป็นระบบ โดยเริ่มจากการเลือกวัสดุและขยายออกไปผ่านการออกแบบแม่พิมพ์ การควบคุมกระบวนการ และการตรวจสอบหลังการผลิต ด้วยการเลือกเกรดสแตนเลสแบบเหนียว เพิ่มประสิทธิภาพแรงจับยึดที่ว่างเปล่า ปรับแต่งรูปทรงของแม่พิมพ์ การใช้การหล่อลื่นคุณภาพสูง การควบคุมความเร็วและอุณหภูมิ และการดำเนินการตรวจสอบอย่างสม่ำเสมอ ผู้ผลิตสามารถลดข้อบกพร่องได้อย่างมาก เป้าหมายคือการสร้างสมดุลการไหลของวัสดุ (เพื่อป้องกันรอยยับ) และการกระจายความเค้น (เพื่อป้องกันการแตกร้าว) ซึ่งเป็นความสมดุลที่มาจากความเข้าใจคุณสมบัติเฉพาะของเหล็กกล้าไร้สนิมและฟิสิกส์ของกระบวนการดึงลึก ด้วยขั้นตอนเหล่านี้ ทีมผู้ผลิตจะสามารถสร้างชิ้นส่วนขึ้นรูปลึกที่ทำจากสเตนเลสสตีลคุณภาพสูงและปราศจากข้อบกพร่องได้อย่างต่อเนื่อง

ชามดื่มโลหะสำหรับสัตว์: ชามพลาสติกมีแนวโน้มที่จะทำลายและซ่อนแบคทีเรียหรือไม่? เวอร์ชันโลหะสามารถแก้ปัญหาสุขอนามัยของน้ำในปศุสัตว์ได้หรือไม่

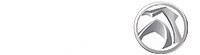

วัสดุอะไรช่วยเพิ่มความทนทานของชิ้นส่วนปั๊ม?

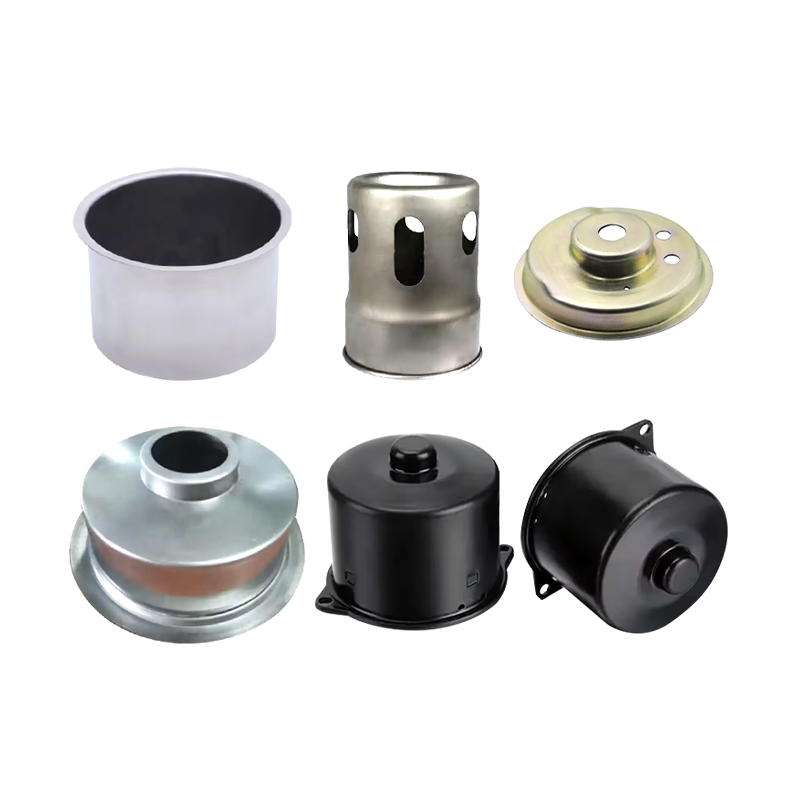

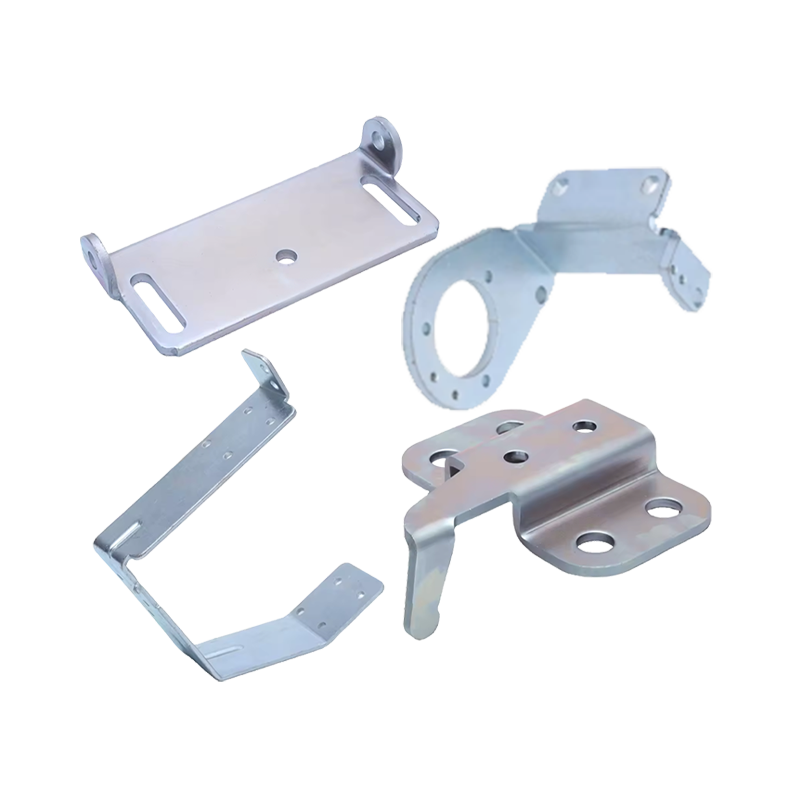

สินค้าที่เกี่ยวข้อง

ไม่ว่าคุณต้องการเป็นพันธมิตรของเราหรือต้องการคำแนะนำอย่างมืออาชีพหรือการสนับสนุนในการเลือกผลิตภัณฑ์และการแก้ปัญหา ผู้เชี่ยวชาญของเราพร้อมเสมอที่จะช่วยเหลือภายใน 12 ชั่วโมงทั่วโลก

ติดต่อเราPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: หน่วยที่ 2 อาคาร 19 สวน Zhichuangzhizao เขตอุตสาหกรรมเฉิงตง เซียงซาน หนิงโป 315705 เจ้อเจียง จีน

สำหรับผู้ที่ชื่นชอบรถ RV พื้นที่ห้องครัวมีจำกัด วัสดุและความง่ายในการทำความสะอาดอ่างล้างจานส่งผลโ...

ด้วยความตระหนักรู้เกี่ยวกับการดูแลสัตว์เลี้ยงเพิ่มมากขึ้น เจ้าของสัตว์เลี้ยงจึงให้ความสำคัญกับสภา...