ในแวดวงการผลิตสมัยใหม่ ความแม่นยำและความทนทานเป็นเสาหลักแห่งความสำเร็จ ไม่ว่าคุณจะอยู่ในอุตสาหกรร...

หมวดหมู่ข่าว

ผลิตภัณฑ์

โพสต์ล่าสุด

-

ทุกสิ่งที่คุณต้องการทราบเกี่ยวกับการวาดในเชิงลึกที่มีความแม่นยำสูง: คู่มือขั้นสูงสุดของคุณ

Jan 08,2026 -

อ่างล้างจาน RV สแตนเลสทำความสะอาดง่ายหรือไม่?

Jan 01,2026 -

เหตุใดชามดื่มสำหรับสัตว์แบบโลหะจึงเป็นตัวเลือกที่ดีที่สุดสำหรับน้ำดื่มสำหรับสัตว์เลี้ยงที่ปลอดภัย

Dec 23,2025 -

จะทำอย่างไรถ้ามีเสี้ยนปรากฏบนชิ้นส่วนปั๊มขึ้นรูปโลหะ? จะหลีกเลี่ยงได้อย่างไร?

Dec 09,2025 -

ชิ้นส่วนการดัดและเขียนแบบโลหะคืออะไร?

Dec 02,2025

กระบวนการผลิตโลหะแผ่นสเตนเลสแบบกำหนดเองแบบใดที่รับประกันความต้านทานการกัดกร่อนและความแข็งแรง

แผ่นโลหะสแตนเลสแบบกำหนดเอง มีการใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เช่น อุปกรณ์ทางการแพทย์ การแปรรูปอาหารและวิศวกรรมทางทะเล ซึ่งทั้งความต้านทานการกัดกร่อน (เพื่อทนต่อสภาพแวดล้อมที่รุนแรง) และความแข็งแกร่ง (เพื่อรองรับภาระทางโครงสร้าง) ไม่สามารถต่อรองได้ อย่างไรก็ตาม ไม่ใช่ทุกกระบวนการผลิตที่จะรักษาคุณสมบัติหลักทั้งสองนี้ไว้อย่างเท่าเทียมกัน บางชนิดอาจทำให้โลหะอ่อนตัวหรือทำให้เกิดสนิมได้ เพื่อให้แน่ใจว่าผลิตภัณฑ์ขั้นสุดท้ายจะตรงตามความต้องการด้านประสิทธิภาพ การเลือกกระบวนการที่เสริมความต้านทานการกัดกร่อนและความแข็งแกร่งให้ดีขึ้น แทนที่จะประนีประนอม เรามาแจกแจงขั้นตอนการผลิตที่สำคัญเพื่อให้บรรลุความสมดุลนี้กัน

กระบวนการเตรียมวัสดุชนิดใดที่วางรากฐานสำหรับการต้านทานการกัดกร่อนและความแข็งแรง

ก่อนที่จะตัดหรือขึ้นรูป แผ่นเหล็กสเตนเลสที่ผ่านการเตรียมผิวจะขจัดสิ่งปนเปื้อนและทำให้พื้นผิวโลหะมีความเสถียร นี่เป็นการป้องกันขั้นแรกจากการกัดกร่อนและทำให้มั่นใจได้ว่าวัสดุจะคงความแข็งแรงโดยธรรมชาติไว้

ประการแรก การขจัดไขมันและการดองด้วยสารเคมีเป็นสิ่งจำเป็น กระบวนการผลิตมักทิ้งน้ำมัน สารหล่อลื่น หรืออนุภาคเหล็กไว้บนพื้นผิวสแตนเลส สารปนเปื้อนเหล่านี้สามารถกระตุ้นให้เกิดการกัดกร่อนเฉพาะจุด (เช่น รูพรุน) และทำให้ชั้นผิวของโลหะอ่อนลง การล้างไขมันใช้สารละลายที่เป็นด่างหรือตัวทำละลายในการละลายน้ำมัน ในขณะที่การดอง (โดยทั่วไปจะใช้กรดไนตริกหรือกรดไนตริก-ไฮโดรฟลูออริกผสม) จะขจัดคราบสนิม ตะกรัน หรือคราบเหล็ก สำหรับการใช้งานที่ไวต่อการกัดกร่อน (เช่น อุปกรณ์แปรรูปอาหาร) การดองจะตามมาด้วยกระบวนการทู่ ซึ่งเป็นกระบวนการที่สร้างชั้นโครเมียมออกไซด์ที่บางและสม่ำเสมอบนพื้นผิว ชั้นนี้ทำหน้าที่เป็นเกราะป้องกันความชื้นและสารเคมี เพิ่มความต้านทานการกัดกร่อนโดยไม่ทำให้ความต้านทานแรงดึงของโลหะลดลง (สแตนเลสจะรักษาความแข็งแรงเดิมได้ 95% หลังจากการทูลที่เหมาะสม)

ประการที่สอง การหลอมแบบบรรเทาความเครียดจะช่วยป้องกันการสูญเสียความแข็งแรงในแผ่นหนา แผ่นเหล็กสเตนเลสหนากว่า 3 มม. อาจเกิดความเค้นภายในระหว่างการรีดหรือการเก็บรักษา ซึ่งอาจนำไปสู่การแตกร้าวระหว่างการขึ้นรูปหรือการกัดกร่อนในสภาพแวดล้อมที่มีความชื้นสูง การอบอ่อนเพื่อคลายความเครียดจะทำให้แผ่นร้อนถึง 800–900°C (ขึ้นอยู่กับโลหะผสม) และคงไว้เป็นเวลา 1–2 ชั่วโมงก่อนที่จะเย็นลงอย่างช้าๆ กระบวนการนี้ผ่อนคลายความเครียดภายใน โดยรักษาความแข็งแรงของผลผลิตของโลหะ (สำคัญสำหรับส่วนประกอบที่รับน้ำหนัก) ในขณะเดียวกันก็ทำให้พื้นผิวมีความสม่ำเสมอสำหรับกระบวนการต่อๆ ไป (เช่น การเชื่อมหรือการขัดเงา)

ประการที่สาม การตรวจสอบการทำความสะอาดพื้นผิวช่วยให้มั่นใจได้ถึงประสิทธิภาพการบำบัดเบื้องต้น หลังการบำบัดเบื้องต้น แผ่นควรได้รับการตรวจสอบด้วยสายตา (สำหรับสารตกค้าง) และการทดสอบทางเคมี (เช่น การทดสอบเฟอร์รอกซิลเพื่อตรวจจับเหล็กอิสระ) แม้แต่เศษเหล็กเล็กๆ น้อยๆ ก็อาจทำให้เกิด “คราบสนิม” ในภายหลังได้ ดังนั้นการทำความสะอาดอย่างละเอียดจึงไม่สามารถต่อรองได้เพื่อความคงทนต่อการกัดกร่อนในระยะยาว

กระบวนการตัดแบบใดที่รักษาความต้านทานการกัดกร่อนและความสมบูรณ์ของโครงสร้างสแตนเลส

การตัดเหล็กสแตนเลสให้ได้ขนาดต้องหลีกเลี่ยงการสร้างโซนที่ได้รับผลกระทบจากความร้อน (HAZ) หรือเสี้ยนที่พื้นผิว ซึ่งทั้งสองอย่างนี้อาจทำให้โลหะอ่อนตัวลงและเพิ่มความเสี่ยงต่อการกัดกร่อน

ประการแรก การตัดด้วยเลเซอร์เหมาะอย่างยิ่งสำหรับการรักษาความแม่นยำและคุณสมบัติ เครื่องตัดไฟเบอร์เลเซอร์ใช้ลำแสงพลังงานสูงในการหลอมผ่านเหล็กกล้าไร้สนิม โดยมีการถ่ายเทความร้อนไปยังวัสดุโดยรอบน้อยที่สุด ซึ่งส่งผลให้เกิด HAZ ที่แคบ (โดยปกติคือ ≤0.1 มม. สำหรับแผ่นบาง) ซึ่งไม่เปลี่ยนแปลงองค์ประกอบทางเคมีของโลหะหรือความต้านทานแรงดึง การตัดด้วยเลเซอร์ทำให้ได้ขอบที่เรียบและไม่มีเสี้ยน ซึ่งต่างจากการตัดด้วยพลาสมา (ซึ่งอาจทิ้งขอบที่หยาบและมีออกไซด์จำนวนมาก) ซึ่งต้องใช้ขั้นตอนหลังการประมวลผลเพียงเล็กน้อย ซึ่งช่วยลดโอกาสที่จะเกิดรอยแยกที่ทำให้เกิดการกัดกร่อน สำหรับแผ่นหนา (3–10 มม.) การตัดด้วยเลเซอร์ด้วยก๊าซไนโตรเจนช่วยช่วยเพิ่มความต้านทานการกัดกร่อน: ไนโตรเจนป้องกันการเกิดออกซิเดชันในระหว่างการตัด ทำให้พื้นผิวสะอาดปราศจากออกไซด์ที่พร้อมสำหรับการเชื่อมหรือการดัดงอ

ประการที่สอง การตัดด้วยระบบวอเตอร์เจ็ทเหมาะสำหรับโลหะผสมที่ไวต่อการกัดกร่อน (เช่น 316L) การตัดด้วยระบบวอเตอร์เจ็ทใช้กระแสน้ำแรงดันสูงผสมกับอนุภาคที่มีฤทธิ์กัดกร่อน (เช่น โกเมน) เพื่อตัดผ่านเหล็กสแตนเลส โดยไม่ต้องใช้ความร้อน ดังนั้นจึงไม่มี HAZ หรือการเกิดออกซิเดชันที่พื้นผิว กระบวนการนี้รักษาความแข็งแรงของโลหะไว้ได้เต็มที่ (ไม่ทำให้อ่อนลงเนื่องจากความร้อน) และทิ้งขอบเรียบที่ต้านทานการเกิดรูพรุน มีประโยชน์อย่างยิ่งสำหรับส่วนประกอบของอุปกรณ์ทางการแพทย์หรืออุปกรณ์เกรดอาหาร ซึ่งแม้แต่ข้อบกพร่องที่พื้นผิวเล็กน้อยก็อาจเป็นแหล่งสะสมของแบคทีเรียหรือสารเคมีได้

ประการที่สาม การตัด (สำหรับแผ่นบาง) จำเป็นต้องมีการบำรุงรักษาเครื่องมืออย่างเหมาะสม สำหรับแผ่นที่บางกว่า 2 มม. การตัดเฉือนเชิงกลจะคุ้มค่า แต่ใบมีดทื่อสามารถสร้างเสี้ยนหรือทำให้ขอบเสียรูปได้ ครีบดักความชื้นและสิ่งปนเปื้อน ทำให้เกิดการกัดกร่อน ในขณะที่การเสียรูปจะทำให้ความแข็งแรงของขอบแผ่นลดลง เพื่อหลีกเลี่ยงปัญหานี้ ควรลับเครื่องมือตัดเฉือนทุกๆ 500–1,000 ครั้ง และควรตั้งค่าช่องว่างแรงเฉือน (ระยะห่างระหว่างใบมีดบนและล่าง) ไว้ที่ 5–10% ของความหนาของแผ่น ช่วยให้มั่นใจได้ถึงการตัดที่สะอาดและตรง ซึ่งช่วยรักษาความแข็งแรงของขอบโลหะและความต้านทานการกัดกร่อน

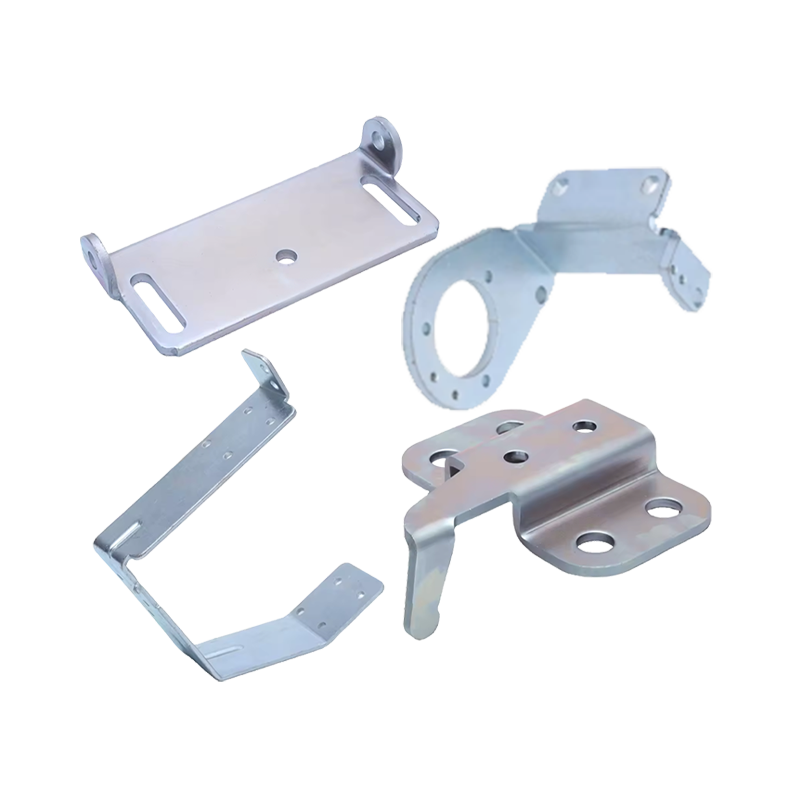

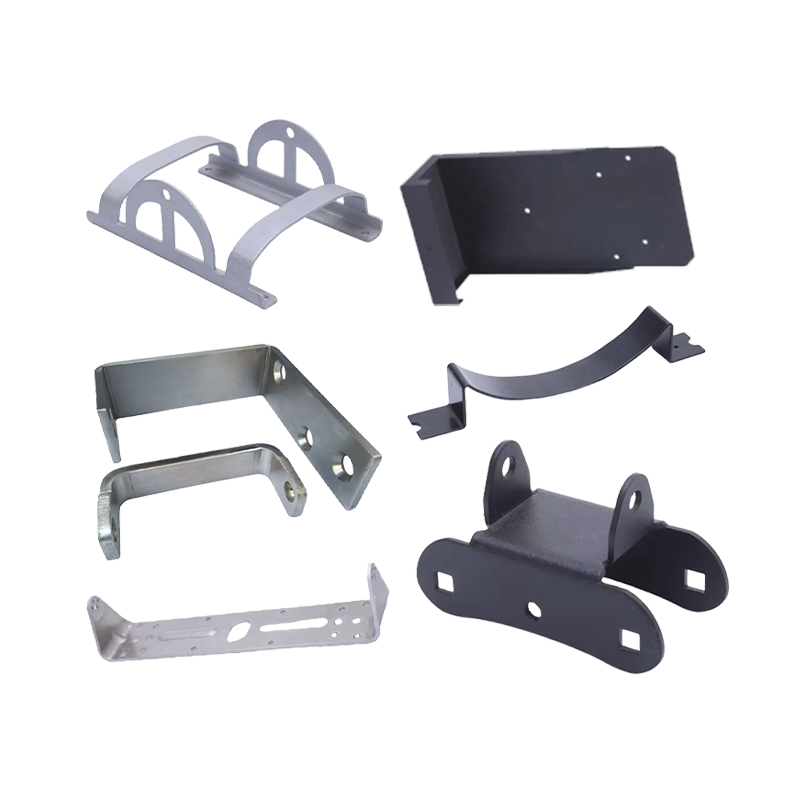

กระบวนการขึ้นรูปและการดัดงอแบบใดที่ป้องกันการสูญเสียความแข็งแรงและความเปราะบางจากการกัดกร่อน

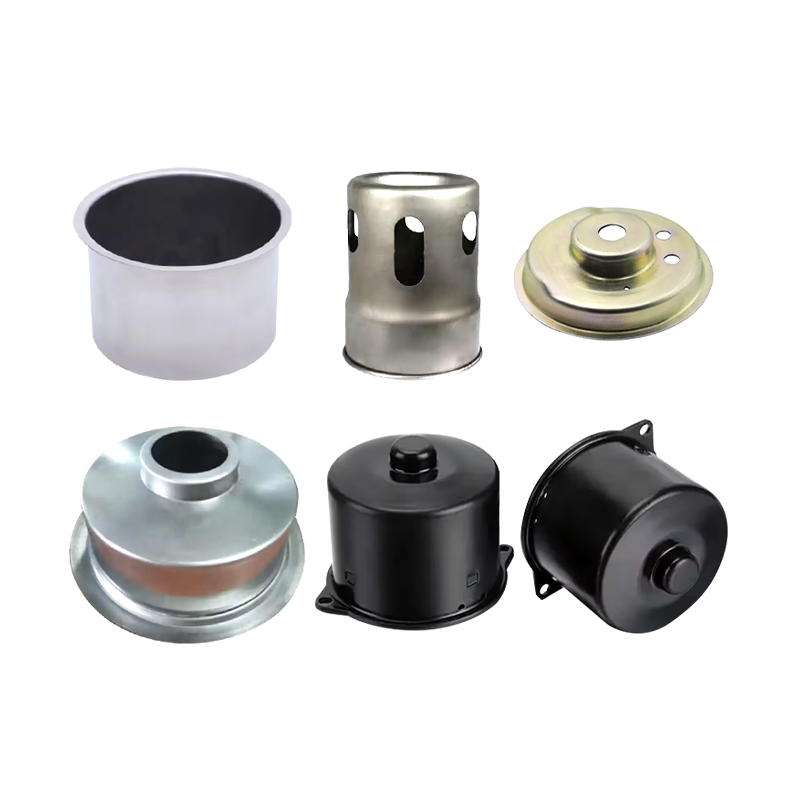

การขึ้นรูป (เช่น การดัด การดึงลึก) สแตนเลส ให้เป็นส่วนประกอบที่ใช้งานได้ แต่เทคนิคที่ไม่เหมาะสมอาจทำให้เกิดรอยแตกร้าว ทำให้โลหะบางลง หรือสร้างความเสียหายให้กับชั้นพื้นผิวที่ทนต่อการกัดกร่อนได้

ประการแรก การเบรกด้วยแรงกดที่แม่นยำพร้อมแรงดันที่ควบคุมได้จะรักษาความหนาและความแข็งแรงไว้ เมื่อดัดเหล็กสเตนเลส แรงกดที่มากเกินไปอาจทำให้ขอบด้านนอกของส่วนโค้งบางลง (ลดความแข็งแรง) หรือพื้นผิวแตกร้าว (ทำให้เกิดจุดเข้ากัดกร่อน) เบรกกดสมัยใหม่ใช้ระบบควบคุม CNC เพื่อใช้แรงกดที่สม่ำเสมอ (ปรับตามความหนาของแผ่นและโลหะผสม) และใช้เครื่องมือที่มีขอบโค้งมน (เพื่อหลีกเลี่ยงการโค้งงอแหลมคมที่ทำให้เกิดการแตกร้าว) ตัวอย่างเช่น การดัดแผ่นเหล็กสเตนเลส 304 หนา 1 มม. ต้องใช้แรงกด 5-8 ตัน (ขึ้นอยู่กับมุมโค้งงอ) และรัศมีเครื่องมือ ≥ 1 มม. ซึ่งช่วยให้มั่นใจว่าการโค้งงอจะคงไว้ 90% ของความหนาของแผ่นเดิม และชั้นออกไซด์ของพื้นผิวยังคงสภาพเดิม

ประการที่สอง การวาดแบบลึกโดยเลือกใช้สารหล่อลื่นจะช่วยปกป้องความต้านทานการกัดกร่อน การวาดรูปลึก (ใช้ในการสร้างส่วนประกอบต่างๆ เช่น ถังหรือชาม) จะขึงเหล็กกล้าไร้สนิมให้เป็นรูปทรง 3 มิติ หากไม่มีการหล่อลื่นที่เหมาะสม โลหะอาจเกิดรอยขีดข่วนกับแม่พิมพ์ได้ ซึ่งสร้างความเสียหายให้กับชั้นโครเมียมออกไซด์ และทำให้โลหะฐานเกิดการกัดกร่อน น้ำมันหล่อลื่นเกรดอาหารหรือเกรดทางการแพทย์ (เช่น น้ำมันหล่อลื่นที่ใช้น้ำมันแร่หรือน้ำมันหล่อลื่นสังเคราะห์) จะสร้างสิ่งกีดขวางระหว่างแผ่นและแม่พิมพ์ ป้องกันรอยขีดข่วนในขณะที่ให้การขึ้นรูปที่ราบรื่น หลังจากวาดแบบแล้ว สารหล่อลื่นจะถูกกำจัดออกจนหมดด้วยการล้างไขมัน (เพื่อหลีกเลี่ยงการปนเปื้อน) เพื่อให้มั่นใจว่าพื้นผิวสุดท้ายยังคงทนต่อการกัดกร่อน

ประการที่สาม การตรวจสอบข้อบกพร่องหลังการขึ้นรูปจะช่วยแก้ปัญหาได้ตั้งแต่เนิ่นๆ หลังจากการขึ้นรูป ควรตรวจสอบส่วนประกอบต่างๆ เพื่อหารอยแตกร้าว (ผ่านการทดสอบการแทรกซึมของสีย้อม) และการแปรผันของความหนา (ผ่านเกจอัลตราโซนิก) รอยแตกร้าวขนาดเล็กเพียง 0.01 มม. อาจทำให้เกิดการกัดกร่อนอย่างรวดเร็ว ในขณะที่ความหนาลดลงมากกว่า 10% (เช่น แผ่น 2 มม. ที่บางลงจนเหลือ 1.7 มม.) ช่วยลดความสามารถในการรับน้ำหนัก การตรวจจับข้อบกพร่องเหล่านี้ตั้งแต่เนิ่นๆ จะช่วยให้สามารถซ่อมแซมได้ (เช่น การบดรอยแตกเล็กๆ ออก) ก่อนที่ส่วนประกอบจะเคลื่อนไปสู่การประกอบขั้นสุดท้าย

กระบวนการเชื่อมแบบใดที่ทำให้ข้อต่อแข็งแรงและทนทานต่อการกัดกร่อน

การเชื่อมถือเป็นสิ่งสำคัญสำหรับการประกอบส่วนประกอบโลหะแผ่น แต่ก็เป็นขั้นตอนที่มีความเสี่ยงสูงเช่นกัน การเชื่อมที่ไม่ดีอาจสร้างจุดอ่อน (ล้มเหลวภายใต้ภาระ) หรือรอยแยก (กักความชื้นและทำให้เกิดการกัดกร่อน)

ขั้นแรก การเชื่อมอาร์กทังสเตนด้วยแก๊ส (GTAW หรือการเชื่อม TIG) เหมาะกว่าสำหรับการใช้งานที่ไวต่อการกัดกร่อน GTAW ใช้อิเล็กโทรดทังสเตนที่ไม่สิ้นเปลืองและก๊าซเฉื่อย (อาร์กอนหรืออาร์กอน-ฮีเลียมผสม) เพื่อปกป้องสระเชื่อมจากออกซิเจนและไนโตรเจน ทำให้ได้รอยเชื่อมที่สะอาดและแม่นยำโดยมี HAZ น้อยที่สุด ซึ่งมีความสำคัญอย่างยิ่งต่อการรักษาความต้านทานการกัดกร่อน (ไม่มีการเกิดออกไซด์ในแนวเชื่อม) และความแข็งแรง (ความต้านทานแรงดึงของการเชื่อมตรงกับ 80–90% ของโลหะฐาน) สำหรับอุปกรณ์ทางการแพทย์หรือเกรดอาหาร GTAW มักใช้กับ "การไล่ล้างกลับ" (ก๊าซอาร์กอนที่ด้านหลังของรอยเชื่อม) เพื่อป้องกันการเกิดออกซิเดชันบนพื้นผิวด้านในของท่อหรือถัง ซึ่งช่วยขจัดจุดการกัดกร่อนที่ซ่อนอยู่

ประการที่สอง การเชื่อมด้วยเลเซอร์แบบพัลส์ทำให้มั่นใจถึงความแข็งแรงในแผ่นบาง สำหรับแผ่นที่บางกว่า 1 มม. (เช่น เคสอุปกรณ์ทางการแพทย์) การเชื่อมด้วยเลเซอร์แบบพัลส์จะให้พัลส์พลังงานสูงสั้น ๆ ที่จะหลอมโลหะโดยไม่สร้าง HAZ ขนาดใหญ่ เม็ดเชื่อมแคบ (≤0.5 มม.) และสม่ำเสมอ โดยไม่มีช่องว่างหรือรูพรุน ซึ่งช่วยป้องกันการกัดกร่อนและรับประกันว่ารอยเชื่อมสามารถทนต่อความเครียดซ้ำๆ ได้ (เช่น การสั่นสะเทือนในอุปกรณ์วินิจฉัย) การเชื่อมด้วยเลเซอร์แบบพัลส์ไม่เหมือนกับการเชื่อมอาร์กแบบเดิมๆ ไม่จำเป็นต้องใช้โลหะเติม (ซึ่งอาจก่อให้เกิดสิ่งสกปรก) ดังนั้นการเชื่อมจึงยังคงมีความต้านทานการกัดกร่อนเช่นเดียวกับโลหะฐาน

ประการที่สาม การทำความสะอาดหลังการเชื่อมและการสร้างทู่จะช่วยซ่อมแซมชั้นการกัดกร่อน การเชื่อมสามารถสร้างความเสียหายให้กับชั้นโครเมียมออกไซด์ใกล้กับรอยเชื่อม ทำให้เกิดโซน "ไวต่อการกัดกร่อน" ซึ่งมีแนวโน้มที่จะเกิดการกัดกร่อน การทำความสะอาดหลังการเชื่อมใช้แปรงลวด (ที่ไม่ใช่โลหะ เพื่อหลีกเลี่ยงการปนเปื้อนของเหล็ก) เพื่อขจัดรอยเชื่อมที่กระเด็นออก ตามด้วยการดองและกระบวนการทู่ (เช่นเดียวกับในการบำบัดล่วงหน้า) วิธีนี้จะคืนชั้นโครเมียมออกไซด์ เพื่อให้แน่ใจว่าบริเวณรอยเชื่อมจะทนทานต่อการกัดกร่อนได้เท่ากับส่วนประกอบที่เหลือ สำหรับส่วนประกอบโครงสร้าง (เช่น เหล็กยึดสำหรับเดินเรือ) การบรรเทาความเครียดหลังการเชื่อม (การให้ความร้อนถึง 600–700°C) ช่วยเพิ่มความแข็งแกร่งให้กับการเชื่อมโดยการลดความเค้นตกค้าง

กระบวนการตกแต่งพื้นผิวแบบใดที่ช่วยเพิ่มทั้งความต้านทานการกัดกร่อนและความแข็งแรง

การตกแต่งพื้นผิวไม่เพียงแต่ปรับปรุงความสวยงามเท่านั้น แต่ยังเพิ่มชั้นป้องกันที่เพิ่มความต้านทานการกัดกร่อน และยังสามารถเพิ่มความแข็งแรงของพื้นผิวได้อีกด้วย (เช่น ความต้านทานต่อรอยขีดข่วน)

ประการแรก การขัดเงาด้วยไฟฟ้าเป็นตัวเลือกอันดับต้นๆ สำหรับสภาพแวดล้อมที่เสี่ยงต่อการกัดกร่อน การขัดเงาด้วยไฟฟ้าใช้กระแสไฟฟ้าในการละลายชั้นสแตนเลสบางๆ (5–10μm) ออกจากพื้นผิว ทำให้เกิดผลลัพธ์ที่เรียบเนียนเหมือนกระจก กระบวนการนี้ช่วยลดความหยาบของพื้นผิว (ค่า Ra ลดลงเหลือ ≤0.2μm) และขจัดรอยแตกขนาดเล็กหรือรอยแยกที่ดักจับสารปนเปื้อน ตัวอย่างเช่น สแตนเลสขัดเงาด้วยไฟฟ้าในอุปกรณ์ทางเภสัชกรรมต้านทานการเจริญเติบโตของแบคทีเรียและการกัดกร่อนของสารเคมี ในขณะที่พื้นผิวเรียบยังเพิ่มความต้านทานการสึกหรอ (ยืดอายุการใช้งานของส่วนประกอบ) ต่างจากการขัดเงาด้วยกลไก (ซึ่งอาจทำให้เกิดรอยขีดข่วนขนาดเล็กได้) การขัดเงาด้วยไฟฟ้าไม่ได้ทำให้โลหะอ่อนลง เนื่องจากความต้านทานแรงดึงยังคงไม่เปลี่ยนแปลง

ประการที่สอง การเคลือบด้วยผง (สำหรับการใช้งานที่ไม่ใช่อาหาร/ทางการแพทย์) จะเพิ่มอุปสรรคที่ทนทาน การเคลือบสีฝุ่นจะใช้ผงโพลีเมอร์แห้งกับพื้นผิวสแตนเลส ซึ่งจากนั้นจะบ่มที่อุณหภูมิ 180–200°C เพื่อสร้างชั้นที่แข็งและสม่ำเสมอ ชั้นนี้ (หนา 50–100μm) ป้องกันรังสียูวี น้ำเค็ม และสารเคมีอุตสาหกรรม เหมาะสำหรับส่วนประกอบกลางแจ้งหรือในทะเล เมื่อทาอย่างถูกต้อง การเคลือบสีฝุ่นจะไม่ลดความแข็งแรงของโลหะ (ฐานสแตนเลสยังคงรองรับการรับน้ำหนักของโครงสร้าง) และสามารถปรับแต่งให้ทนต่อแรงกระแทกได้ (เช่น ผงที่มีความเหนียวสูงสำหรับเครื่องจักรกลหนัก)

ประการที่สาม การแปรง (สำหรับการตกแต่งและการใช้งาน) จะช่วยรักษาสมดุลของความต้านทานการกัดกร่อนและการยึดเกาะ การแปรงฟันใช้สายพานที่มีฤทธิ์กัดกร่อนเพื่อสร้างพื้นผิวด้านที่เป็นเส้นตรง แม้ว่าจะไม่เรียบพื้นผิวมากเท่ากับการขัดเงาด้วยไฟฟ้า (ค่า Ra γ 0.8–1.6μm) แต่ก็ช่วยขจัดสิ่งปนเปื้อนบนพื้นผิวและสร้างพื้นผิวที่สม่ำเสมอซึ่งต้านทานการพิมพ์ลายนิ้วมือ (มีประโยชน์สำหรับเครื่องใช้ไฟฟ้าของผู้บริโภค) การแปรงยังช่วยเสริมความแข็งแกร่งให้กับพื้นผิวเล็กน้อยด้วยการเพิ่มความแข็งให้กับชั้นบนสุด ซึ่งจะเพิ่มความต้านทานต่อการขีดข่วนโดยไม่กระทบต่อความยืดหยุ่นของโลหะ (สำคัญสำหรับส่วนประกอบที่ต้องโค้งงอเล็กน้อยเมื่อรับน้ำหนัก)

สำหรับการผลิตโลหะแผ่นสแตนเลสแบบกำหนดเอง การรับรองความต้านทานการกัดกร่อนและความแข็งแรงไม่ได้เป็นเพียงการเลือกโลหะผสมที่เหมาะสม แต่ยังเกี่ยวกับการเลือกกระบวนการที่ปกป้องคุณสมบัติโดยธรรมชาติของโลหะในทุกขั้นตอน ตั้งแต่การเตรียมผิวไปจนถึงการตกแต่งพื้นผิว แต่ละกระบวนการจะต้องได้รับการปรับแต่งให้เหมาะกับการใช้งาน: อุปกรณ์ทางการแพทย์อาจต้องมีการเชื่อม TIG และการขัดเงาด้วยไฟฟ้า ในขณะที่ส่วนประกอบทางทะเลจำเป็นต้องเคลือบด้วยผงและการอบอ่อนเพื่อบรรเทาความเครียด ด้วยการจัดลำดับความสำคัญของกระบวนการเหล่านี้ ผู้ผลิตสามารถสร้างผลิตภัณฑ์ที่ทนทานต่อสภาพแวดล้อมที่รุนแรง รองรับน้ำหนักทางโครงสร้าง และมีอายุการใช้งานที่ยาวนาน ในอุตสาหกรรมที่ความล้มเหลวมีค่าใช้จ่ายสูง (เช่น การแพทย์หรือการบินและอวกาศ) กระบวนการเหล่านี้ไม่ได้เป็นเพียงแนวทางปฏิบัติที่ดีที่สุดเท่านั้น แต่ยังจำเป็นต่อความปลอดภัยและความน่าเชื่อถือ

เมื่อเลือก Prt ของโลหะ จะจับคู่คุณสมบัติทางกลกับสถานการณ์การใช้งานจริงได้อย่างรวดเร็วได้อย่างไร

ขาพาเลท: พลาสติกหรือโลหะ? จะจับคู่ความสามารถในการรับน้ำหนักของพาเลทเพื่อหลีกเลี่ยงความเสียหายได้อย่างไร

สินค้าที่เกี่ยวข้อง

ไม่ว่าคุณต้องการเป็นพันธมิตรของเราหรือต้องการคำแนะนำอย่างมืออาชีพหรือการสนับสนุนในการเลือกผลิตภัณฑ์และการแก้ปัญหา ผู้เชี่ยวชาญของเราพร้อมเสมอที่จะช่วยเหลือภายใน 12 ชั่วโมงทั่วโลก

ติดต่อเราPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: หน่วยที่ 2 อาคาร 19 สวน Zhichuangzhizao เขตอุตสาหกรรมเฉิงตง เซียงซาน หนิงโป 315705 เจ้อเจียง จีน

สำหรับผู้ที่ชื่นชอบรถ RV พื้นที่ห้องครัวมีจำกัด วัสดุและความง่ายในการทำความสะอาดอ่างล้างจานส่งผลโ...

ด้วยความตระหนักรู้เกี่ยวกับการดูแลสัตว์เลี้ยงเพิ่มมากขึ้น เจ้าของสัตว์เลี้ยงจึงให้ความสำคัญกับสภา...